>> 什么是高温成型

高温成型是塑料注塑成型的一个系列,是利用塑料原料加热成熔融状态后,通过注塑机的压力、速度,将熔融的塑料注入预先设计好的封闭模腔,冷却后得到最终成品、它的独特之处在于温度比目前的注塑成型要高,达到 400℃ 比目前的 200℃ 左右,通过高温熔体,以及高温的旋转和往复螺杆,经过注射室,到达型腔,经过稍长的几秒钟冷却系统形成产品完成。

>> 高温塑料

聚四氟乙烯家族的塑料粒子是一种非常好的高温注塑材料,最具代表性的还有我们公司使用的PFA,PFA本身颜色透明,成型温度可达400摄氏度,成型温度分为3段,第一段360摄氏度,第二段375摄氏度,第三段380~390摄氏度,这样划分保证了材料熔化后不发生质变。不仅聚四氟乙烯材料适合高温成型,而且包括 PSU 都能达到 350 摄氏度,是理想的选择。有机硅、聚醚酰亚胺、聚醚醚酮、液晶聚合物以及其他改性尼龙,都可以达到 250 摄氏度以上。高温材料成型为带颜色的部件需要选择不同的碳粉,因此,碳粉的耐热性对材料也很重要,耐温性好的碳粉可以防止成型材料在成型机中熔化时发生颜色变化。

>> 温度控制

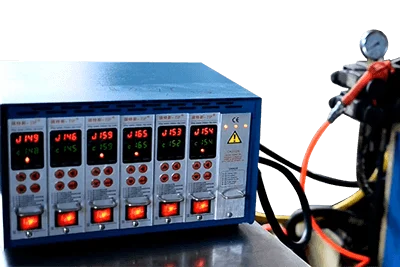

- 料筒温度

注塑成型过程需要控制料筒温度、喷嘴温度和模具温度。前两种温度主要影响塑料的塑化和流动,后一种温度主要影响塑料的流动和冷却。每种塑料都有不同的流动温度,同一种塑料,由于来源或牌号不同,其流动温度和分解温度也不同,这是由于不同塑料在不同类型注塑机中的平均分子量和分子量分布不同造成的,因此选择的料筒温度也不一样。

- 模具温度

模具温度对制品的内在性能和表观质量影响很大。模具温度取决于塑料结晶度的有无、产品的尺寸和结构、性能要求以及其他工艺条件(熔体温度、注塑速度和注塑压力、成型周期等)。