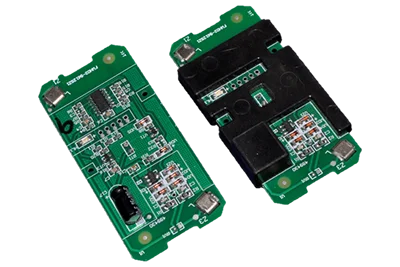

低压成型可以很好地保护 LED 灯条、印刷电路板和磁性元件。 Macromelt & Technomelt 作为一种常见的成型材料,它对敏感电子元件、IC 成型密封、磁性过塑和其他敏感元件的封装起到封装和环保的作用。其主要目的是在成型应力过程中保护敏感的电子元件,因为高压成型会损害这些元件的特性。此外,低压密封成型还能保护电子元件免受灰尘、湿气和振动的影响。它还常用于 电缆释放 和密封连接器。

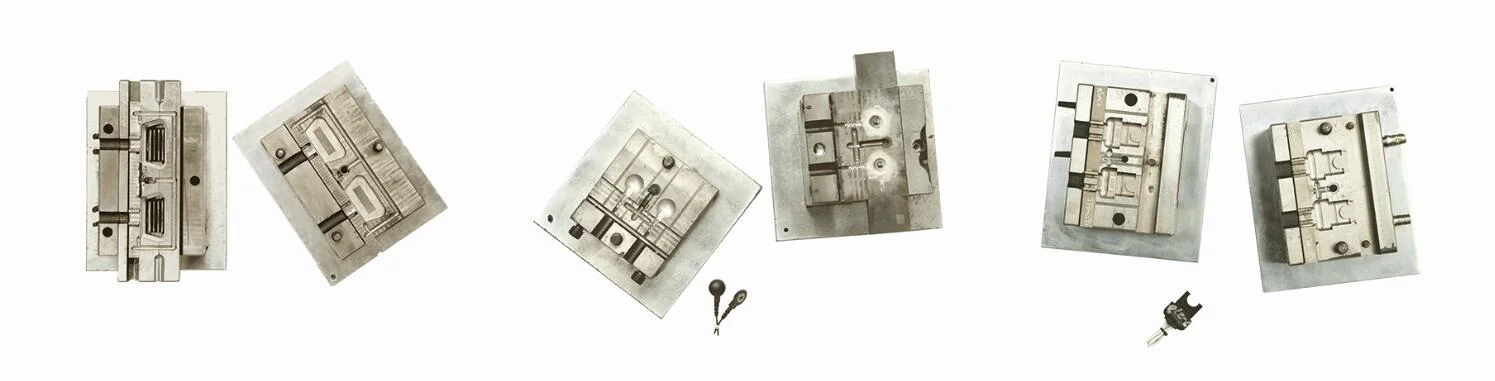

>> 定制模具服务

>> 优点

保护敏感元件

- 有效密封包装内的元件,起到防潮、防水、防尘、防化学腐蚀的作用。此外,还兼具耐高低温、抗冲击、绝缘和阻燃等性能。

- 传统的注塑成型工艺由于压力过高而存在缺陷,而低压成型只需要很小的压力就能让熔体流入狭小的模具空间,从而不会损坏需要封装的易碎部件,这在很大程度上降低了废品率。

节约总生产成本

- 低压注塑工艺设备成本低。传统的注塑工艺设备系统一般成本较高,包括购买高压注塑机以及水冷系统和昂贵的钢模。而低压注塑工艺设备系统一般相对简单,仅由热熔机、工作控制台和模具三部分组成。

- 由于注塑压力极低,模具可采用铸铝模具,便于模具设计、开发和加工,可节省材料成本和开发周期。如采用低压注塑工艺替代传统的灌封工艺,还可以节省灌封后的壳体和加热固化成本。

- 低压和低温可以大大降低成品的废品率,避免不必要的浪费。因此,选择低压注塑工艺不仅能大大提高生产效率,降低次品率,还能从整体上帮助企业创造成本优势。

缩短产品开发周期

- 低压成型模具可采用铸铝模具,而非钢模,因此非常易于模具设计、开发和加工,可缩短开发周期。此外,与耗时的双组分灌封工艺相比,低压热熔注塑的工艺周期可缩短至几秒到几十秒,大大提升了生产效率。

>> 低压成型机

低压成型工艺是指将封装材料以极低的注塑压力(2-20 巴)注入模具快速固化成型(5~50 秒)的封装工艺,以达到绝缘、耐温、抗冲击、抗震、防潮、防水、防尘、耐化学腐蚀等效果。低压成型是介于高压注塑和灌封之间的一种工艺。