O ponto-chave do controlo de qualidade do cablagem IPC620

Por Tina / 2024年10月24日

O ponto-chave do controlo de qualidade do cablagem IPC620

Contactar-nos para obter o livro impresso da versão inglesa do IPC620

I. Processos envolvidos no fabrico de cablagens

Os processos envolvidos no fabrico de cablagens incluem, mas não se limitam a:

- Corte: Refere-se ao corte de fios ou cabos electrónicos no comprimento necessário, utilizando máquinas ou manualmente, sem danificar o isolamento ou a bainha exterior.

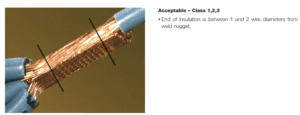

- Decapagem da bainha exterior: A bainha exterior refere-se normalmente à bainha do cabo. A máquina de decapagem da bainha exterior não deve riscar ou cortar o isolamento dos fios do núcleo ao decapar a bainha exterior.

Quaisquer cortes, rupturas, fissuras ou rachas no isolamento (não mostrado).

u A espessura do isolamento é reduzida em mais de 20% .

u Pedaços de isolamento irregulares ou esfarrapados (fissuras, caudas e etiquetas)

são superiores a 50% do diâmetro exterior do isolamento ou

1 mm [0,039 in], consoante o que for maior .

u O isolamento está carbonizado .

u O isolamento é fundido nos fios de arame.

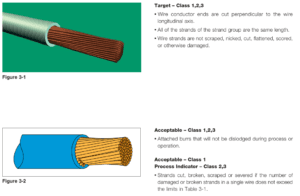

- Decapagem de fios com núcleo: Ajustar a máquina de descascar fios com núcleo para o tamanho necessário para descascar e ter cuidado para não riscar ou cortar os fios de cobre.

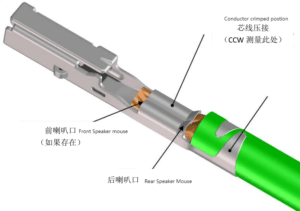

- Crimpagem: Selecionar a lâmina adequada de acordo com o tamanho do terminal. Cravar o fio preparado com a peça de cravação do terminal utilizando a lâmina, assegurando uma cravação firme e que o aspeto e a força de tração do terminal cravado cumprem as normas.

- Colocar o conetor: Introduzir os fios terminais engastados qualificados na caixa do conetor correspondente. Ouve-se um clique claro quando o conetor está completamente inserido.

- Torção do fio: Ajustar a máquina de torcer o fio à altura adequada para garantir que os fios de cobre não estão achatados ou emaranhados e que o condutor torcido tem uma forma espiral uniforme.

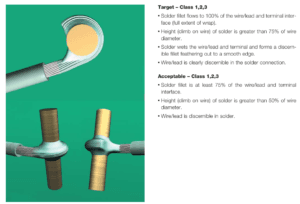

- Estanhagem: Aplicar fluxo nos fios preparados e, em seguida, estanhá-los num banho de estanho. A superfície do condutor deve ser coberta com uma fina camada de solda, os fios condutores devem ser discerníveis e o isolamento não deve ser queimado.

- Soldadura: A soldadura inclui a soldadura de estanho e a soldadura por ultra-sons. A soldadura de estanho envolve o preenchimento uniforme dos componentes soldados com solda, sem vazios, solda fria ou falsa solda.

- A soldadura por ultra-sons consiste em colocar o condutor necessário no bloco de soldadura por ultra-sons. Após a soldadura, a superfície do condutor deve ter o contorno do bloco de soldadura e não deve haver condutores soltos.

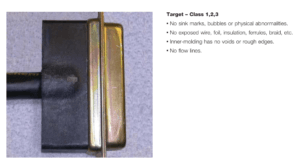

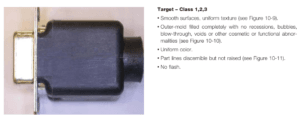

- Pré-moldagem: Instalar o molde correspondente na máquina de moldagem. A superfície moldada deve estar livre de bolhas, encolhimento, vazios, rebarbas e isolamento ou trança de condutores expostos.

- Moldagem exterior: Encontrar o molde correspondente e determinar a direção de moldagem com base no desenho ou na amostra. Cumprir os requisitos e especificações do desenho. As anomalias de aparência não devem afetar a forma, a montagem ou a função.

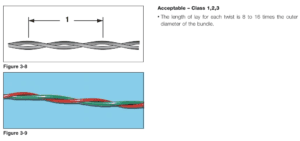

- Encordoamento: Utilizar uma máquina de entrançar para fixar os fios a entrançar e ajustar o número de voltas adequado. O passo da cadeia deve ser 8-16 vezes o diâmetro do fio, e a superfície deve estar livre de nós ou outros defeitos.

- Etiquetagem: Aplicar as etiquetas de acordo com as dimensões e a posição indicadas no desenho ou na amostra. A etiqueta deve ser enrolada 1,5 voltas ou mais, firmemente aderida, e os bordos devem estar alinhados.

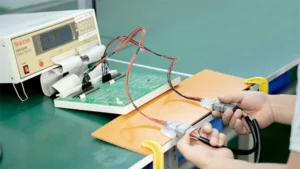

- Testes eléctricos: Encontrar o dispositivo de teste correspondente, utilizar os parâmetros de amostra para calibrar a máquina para garantir a precisão de cada circuito e, em seguida, testar os fios acabados um a um.

II. Panorâmica dos principais pontos de controlo da qualidade dos cablagens

Os principais pontos de controlo de qualidade dos cablagens incluem principalmente o corte, a decapagem, a cravação e os testes eléctricos. Estes pontos são cruciais para as principais funções eléctricas do cablagem, uma vez que se relacionam diretamente com a capacidade de utilização, a condutividade, a segurança e a fiabilidade do cablagem.

Outros pontos particularmente importantes, dependendo da situação de produção e dos requisitos do produto, incluem a soldadura, a moldagem e a estanhagem. Estes pontos requerem igualmente um controlo rigoroso para garantir a qualidade global do cablagem.

Importância dos pontos-chave de controlo

Corte:

O corte é o primeiro passo na produção de cablagens e determina o comprimento final e o aspeto da cablagem. A precisão do corte determina a eficácia global do arnês e o bom andamento do processamento subsequente, tendo um impacto significativo em todo o processo de fabrico.

Decapagem de fios de núcleo:

A sua importância reside no facto de remover completamente a camada de isolamento sem danificar os fios de cobre internos. Os fios de cobre partidos afectam a capacidade de transporte de corrente e podem não cumprir a gama mínima de transporte de corrente. Também afectam o desempenho elétrico do arnês, provocando curto-circuitos ou circuitos abertos. Pode também afetar os processos subsequentes, tendo assim impacto no progresso de todo o processo de produção. Os fios de cobre são o principal componente condutor e qualquer dano afectará diretamente o desempenho elétrico do arnês de fios.

Crimpagem:

A cravação é o processo de unir o fio e o terminal. O teste de força de tração é realizado para garantir a firmeza da crimpagem do fio (consulte a tabela de teste de força de tração). Uma força de tração insuficiente pode levar a um afrouxamento ou desprendimento durante a utilização subsequente, resultando em circuitos abertos e descontinuidade eléctrica. Uma força de tração excessiva deformará o terminal, resultando num mau aspeto do terminal e danificando potencialmente os fios de cobre, levando à sua quebra durante a utilização subsequente. A análise da secção transversal é realizada para verificar a distribuição uniforme dos fios de cobre na crimpagem do condutor do terminal e garantir uma área de contacto suficiente para uma boa condutividade.

Ensaios eléctricos:

O teste elétrico é um processo de inspeção abrangente para garantir a correção e a condutividade de cada circuito no arnês de fios. Garante que cada parte da cablagem cumpre os requisitos de desempenho elétrico, incluindo a resistência, a condutividade e a correção do circuito. Todos os produtos requerem testes eléctricos 100% para garantir a fiabilidade e a correção do produto.