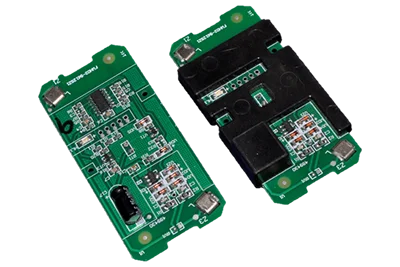

低圧成形は、LEDストリップ、PCB、および磁気は非常によく保護することができます。 マクロメルト&テクノメルト は一般的な成形材料として、敏感な電子部品の封止と環境保護、IC成形封止、磁気オーバー成形、その他の敏感な部品の包装に使用されています。その主な意図は、高圧成形はこれらの部品の特性に害を与えるため、成形ストレスの間に敏感な電子部品を保護することです。さらに、低圧シール成形は、ほこり、湿気、振動ストレスから電子部品を保護します。また、一般的に次のような用途にも使用されています。 ケーブルリリーフ とシーリングコネクター。

>> テクノメルト&マクロメルト樹脂

を含む低圧樹脂である。 PA(ポリアミド), PO(ポリオレフィン) そして PURホットメルト .このプロセスの主要な構成要素は、専用の成形設備と原材料である。ダイマー酸ベースのマクロメルト材料(ホットメルトとも呼ばれる)は、成形材料として機能するものである。この材料は、加熱されると粘性が低下し、冷却されると再び成形され、後に硬化して所望の形状を得ることができる。他の材料に比べ、このマクロメルトが特に低圧成形に適しているのは、主に次の2つの理由からである。

- 低い射出圧力を必要とする低温での加工では低粘度であり、繊細な電子部品のオーバーモールドでは非常に重要な特性である。

- 化学反応を伴わない、純粋に機械的な高性能接着性。

低圧成形について詳しくはこちらをご覧ください。 ブログ .

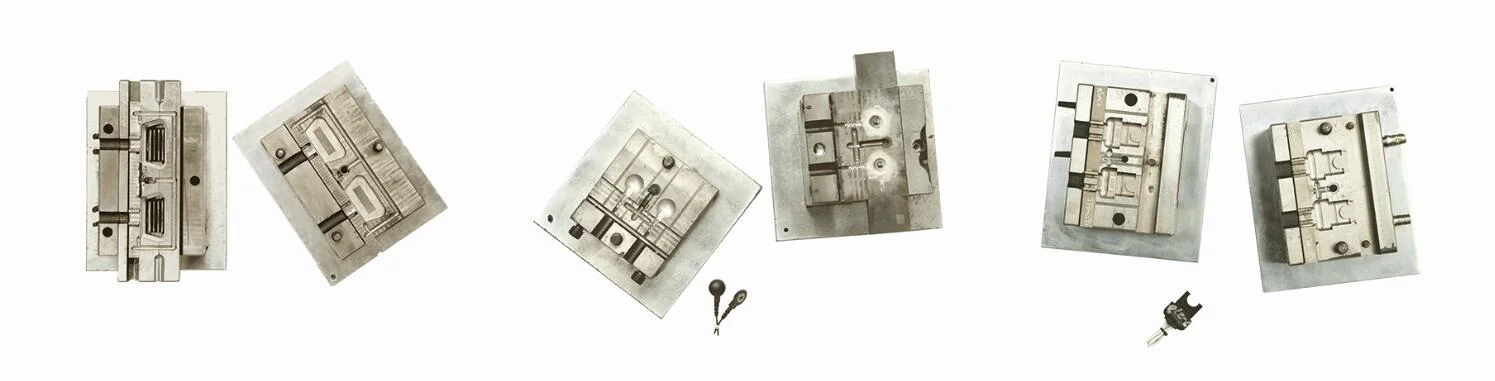

>> カスタム金型ツーリングサービス

>> メリット

デリケートな部品の保護

- 効果的に役割のパッケージ、湿気、水、ほこり、耐薬品性のコンポーネントを密封する。また、両方の性能を含む高温と低温、耐衝撃性、絶縁性、難燃性の両方に耐えることができます。

- 従来の射出成形プロセスは、溶融物が小さな金型スペースに流れ込むようにするために少量の圧力しか必要としない低圧成形のため、高圧による欠陥があり、その結果、カプセル化する必要がある壊れやすい部品を損傷することがなく、スクラップ率が大幅に低下する。

総製造コストの節約

- 低圧射出成形工程設備はコストが低い。従来の射出成形工程設備システムは、一般的に、高圧射出成形機の購入、水冷システム、高価なスチール金型など、高価である。低圧射出成形工程設備システムは一般的に比較的簡単で、ホットメルトマシン、ワークコンソール、金型の3つの部分だけである。

- 射出圧力が非常に低いため、金型設計、開発、加工が容易なアルミ鋳造金型にすることができ、材料費と開発サイクルを節約することができます。このような伝統的なポッティングプロセスを置き換えるために低圧射出成形プロセスの使用など、また、シェルのポッティングを保存することができますし、加熱し、硬化させた後のコスト。

- 低圧と低温は大幅に不必要な無駄を避けるために、完成品の廃棄スクラップ率を減らすことができます。したがって、低圧射出成形プロセスの選択は、大幅に生産効率を向上させ、不良品の歩留まりを減らすだけでなく、全体的なヘルプから、コスト優位性を作成することはできません。

製品開発サイクルの短縮

- 低圧成形金型は鉄ではなく、アルミ鋳造金型を使用することができ、金型設計、開発、加工が非常に容易で、開発サイクルを短縮することができます。また、時間のかかる二液ポッティングプロセスに比べて、低圧ホットメルト射出成形プロセスのサイクルは数秒から数十秒に短縮することができ、大幅に生産効率を促進した。

>> 低圧成形機

低圧成形プロセスは、絶縁、温度、衝撃、振動、湿気、水、ほこり、耐薬品性などの効果を達成するために、パッケージングプロセスの高速硬化成形(5〜50秒)の非常に低い射出圧力(2〜20バール)で金型に封止材を注入するプロセスである。低圧成形は、高圧射出成形とポッティングの間のプロセスです。