Il punto chiave del controllo di qualità del cablaggio IPC620

Da Tina / 2024年10月24日

Il punto chiave del controllo di qualità del cablaggio IPC620

Contattateci per ottenere il libro stampato della versione inglese dell'IPC620

I. Processi coinvolti nella produzione di cablaggi metallici

I processi coinvolti nella produzione di cablaggi metallici includono, ma non si limitano a:

- Taglio: Si riferisce al taglio di fili o cavi elettronici alla lunghezza richiesta utilizzando macchine o manualmente, senza danneggiare l'isolamento o la guaina esterna.

- Spelatura della guaina esterna: La guaina esterna si riferisce solitamente alla guaina del cavo. La macchina spelacavi per guaina esterna non deve graffiare o tagliare l'isolamento dei fili centrali quando spela la guaina esterna.

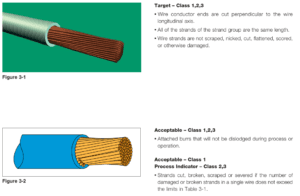

Eventuali tagli, rotture, crepe o spaccature nell'isolamento (non mostrato).

u Lo spessore dell'isolamento si riduce di oltre 20% .

u Pezzi di isolante irregolari o logori (sfrangiature, code e etichette)

sono superiori a 50% del diametro esterno dell'isolante oppure

1 mm [0,039 in], a seconda di quale sia il valore più alto.

u L'isolamento è carbonizzato .

u L'isolamento viene fuso nei fili.

- Spelatura dei fili di rame: Regolare la macchina spelafili in base alle dimensioni richieste per la spellatura e fare attenzione a non graffiare o tagliare i fili di rame.

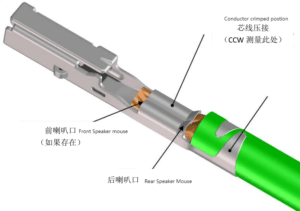

- Crimpatura: Selezionare la lama appropriata in base alle dimensioni del terminale. Crimpare il filo preparato con la parte di crimpatura del terminale utilizzando la lama, assicurandosi che la crimpatura sia salda e che l'aspetto e la forza di trazione del terminale crimpato siano conformi agli standard.

- Indossare il connettore: Inserire i fili dei terminali qualificati crimpati nell'alloggiamento del connettore corrispondente. Quando il connettore è completamente inserito, si sente un chiaro clic.

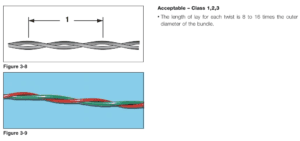

- Attorcigliamento dei fili: Regolare la macchina per la ritorcitura dei fili all'altezza appropriata per garantire che i fili di rame non siano appiattiti o aggrovigliati e che il conduttore ritorto abbia una forma a spirale uniforme.

- Stagnatura: Applicare il flussante sui fili preparati e quindi stagnarli in un bagno di stagno. La superficie del conduttore deve essere coperta da un sottile strato di saldatura, i fili del conduttore devono essere distinguibili e l'isolamento non deve essere bruciato.

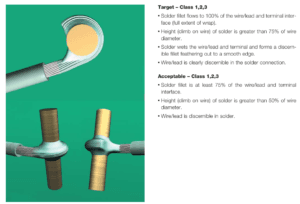

- Saldatura: La saldatura comprende la saldatura a stagno e la saldatura a ultrasuoni. La saldatura a stagno consiste nel riempire uniformemente di stagno i componenti saldati, senza vuoti, saldature a freddo o false saldature.

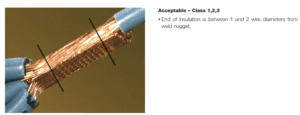

- La saldatura a ultrasuoni prevede il posizionamento del conduttore richiesto sul blocco di saldatura a ultrasuoni. Dopo la saldatura, la superficie del conduttore deve avere il contorno del blocco di saldatura e non ci devono essere conduttori allentati.

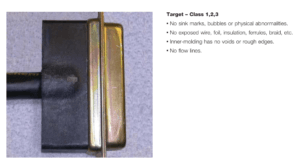

- Pre-stampaggio: Installare lo stampo corrispondente sulla macchina di stampaggio. La superficie stampata deve essere priva di bolle, restringimenti, vuoti, sbavature e isolamento del conduttore o treccia esposti.

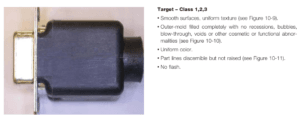

- Stampaggio esterno: Individuare lo stampo corrispondente e determinare la direzione di stampaggio in base al disegno o al campione. Rispettare i requisiti e le specifiche del disegno. Le anomalie estetiche non devono compromettere la forma, l'assemblaggio o il funzionamento.

- Trefolatura: Utilizzare una trefolatrice per bloccare i fili da incordare e regolare il numero di giri appropriato. Il passo di trefolatura deve essere pari a 8-16 volte il diametro del filo e la superficie deve essere priva di nodi o altri difetti.

- Etichettatura: Applicare le etichette secondo le dimensioni e la posizione indicate nel disegno o nel campione. L'etichetta deve essere avvolta per almeno 1,5 giri, deve aderire saldamente e i bordi devono essere allineati.

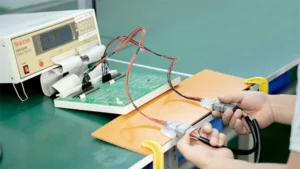

- Test elettrici: Individuare il dispositivo di prova corrispondente, utilizzare i parametri del campione per calibrare la macchina e garantire la precisione di ciascun circuito, quindi testare i fili finiti uno per uno.

II. Panoramica dei principali punti di controllo della qualità per i cablaggi metallici

I punti chiave del controllo qualità per i cablaggi metallici includono principalmente il taglio, la spellatura, la crimpatura e il test elettrico. Questi punti sono cruciali per le principali funzioni elettriche del cablaggio, in quanto sono direttamente correlati all'utilizzabilità, alla conduttività, alla sicurezza e all'affidabilità del cablaggio.

Altri punti particolarmente importanti, a seconda della situazione produttiva e dei requisiti del prodotto, sono la saldatura, lo stampaggio e la stagnatura. Anche questi punti richiedono un controllo rigoroso per garantire la qualità complessiva del cablaggio.

Importanza dei punti chiave di controllo

Taglio:

Il taglio è la prima fase della produzione di cablaggi e determina la lunghezza finale e l'aspetto del cablaggio. L'accuratezza del taglio determina l'efficacia complessiva del cablaggio e il regolare svolgimento delle lavorazioni successive, con un impatto significativo sull'intero processo di produzione.

Spelatura dei fili del nucleo:

La sua importanza consiste nel rimuovere completamente lo strato isolante senza danneggiare i fili di rame interni. I fili di rame rotti influiscono sulla capacità di trasporto della corrente e potrebbero non soddisfare la portata minima di corrente. Inoltre, influisce sulle prestazioni elettriche del cablaggio, causando cortocircuiti o circuiti aperti. Può anche influenzare i processi successivi, compromettendo l'andamento dell'intero processo produttivo. I fili di rame sono il componente conduttivo chiave e qualsiasi danno influisce direttamente sulle prestazioni elettriche del cablaggio.

Crimpatura:

La crimpatura è il processo di unione del filo e del terminale. Il test della forza di trazione viene eseguito per garantire la solidità della crimpatura del filo (fare riferimento alla tabella del test della forza di trazione). Una forza di trazione insufficiente può causare l'allentamento o il distacco durante l'uso successivo, con conseguenti circuiti aperti e discontinuità elettriche. Una forza di trazione eccessiva deforma il terminale, causando un cattivo aspetto del terminale e danneggiando potenzialmente i fili di rame, con conseguenti rotture durante l'uso successivo. L'analisi della sezione trasversale viene eseguita per verificare la distribuzione uniforme dei fili di rame sulla crimpatura del conduttore del terminale e garantire un'area di contatto sufficiente per una buona conduttività.

Test elettrici:

Il collaudo elettrico è un processo di ispezione completo che garantisce la correttezza e la conduttività di ogni circuito del cablaggio. Assicura che ogni parte del cablaggio soddisfi i requisiti di prestazione elettrica, tra cui la resistenza, la conduttività e la correttezza del circuito. Ogni prodotto richiede il collaudo elettrico 100% per garantire l'affidabilità e la correttezza del prodotto.