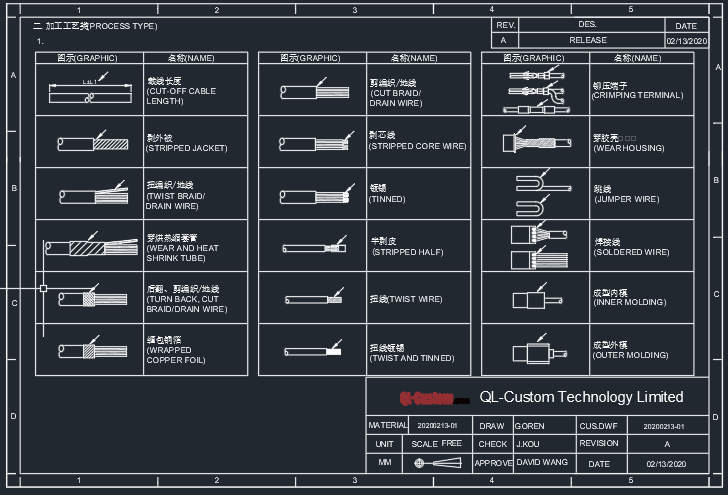

The Wire Cable Harness Drawing Standards

Importance of the Wire and Cable Harness Drawing In the realm of modern engineering and design, wire cable harness drawings hold paramount importance. These drawings serve as blueprints that detail the intricate layouts of wiring systems, ensuring that each component is correctly connected and functioning as intended. Without precise drawings, the likelihood of errors increases, which can lead to system failures, costly repairs, and even hazardous situations. For engineers and designers, mastering wire cable harness drawing standards is not just an option but a necessity to ensure the reliability and safety of their projects. Wire cable harness drawings are essential for several reasons. Firstly, they provide a visual representation of the electrical connections and layout, making it easier for engineers to understand and communicate the design to others involved in the project. This includes manufacturers, technicians, and quality control personnel. A well-drafted harness drawing eliminates ambiguities, reducing the risk of misinterpretation and ensuring that everyone is on the same page. Secondly, these drawings play a critical role in the manufacturing process. They guide the assembly of the wire harness, specifying the lengths of wires, the types of connectors, and the routing paths. This level of detail is crucial for ensuring that the harness fits correctly within the physical constraints of the application, whether it's in an automotive, aerospace, or industrial setting. Accurate drawings help streamline the production process, minimize errors, and enhance the overall quality of the final product. Mastering Wire Cable Harness Drawing Standards: A Comprehensive Guide for Engineers and Designers To master wire cable harness drawing standards, engineers and designers must familiarize themselves with industry norms and best practices. These standards are established by organizations such as the International Electrotechnical Commission (IEC), the Institute of Electrical and Electronics Engineers (IEEE), and the National Electrical Manufacturers Association (NEMA). Understanding...

Continua a leggere "Quale cablaggio dei certificati è coinvolto?

Quali certificati sono coinvolti nel cablaggio? Nel mercato sempre più competitivo dei cablaggi metallici, la certificazione di prodotto e la certificazione di fabbrica si dimostrano particolarmente importanti; attraverso le organizzazioni di test professionali per effettuare un rigoroso controllo della qualità del prodotto, è possibile schermare efficacemente i prodotti qualificati, così come i fornitori di alta qualità, è una sorta di protezione per i clienti. 1- Certificazione di prodotto RoHS 1. La certificazione RoHS è uno standard obbligatorio sviluppato dall'Unione Europea. Viene utilizzata principalmente per regolamentare gli standard dei materiali e dei processi dei prodotti elettrici ed elettronici, in modo da favorire la salute umana e la protezione dell'ambiente. La Rohs è stata incorporata nella certificazione obbligatoria CE dell'UE; in genere è sufficiente un rapporto di prova, ma se il cliente ha bisogno di un certificato, è possibile rilasciare anche un certificato CE. È soprattutto per la materia prima del prodotto da certificare. La certificazione REACH è il regolamento UE "Registrazione, valutazione, autorizzazione e restrizione dei prodotti legali". Si riferisce principalmente alle materie prime del prodotto da certificare. Certificazione di impermeabilità 3: In primo luogo, dobbiamo scoprire se i requisiti del cliente sono il materiale stesso impermeabile o la progettazione e la produzione di impermeabile, che è la nostra priorità. Per quanto riguarda il materiale stesso impermeabile: il materiale stesso impermeabile significa che il connettore o il filo e il materiale del cavo possono essere utilizzati all'aperto, non sarà in caso di immersione nel deterioramento fisico. Design di produzione impermeabile: Significa che dopo che il prodotto è stato progettato e fabbricato, questo design non entrerà in acqua o polvere, come ad esempio il nostro comune design di scarico della trazione. UL 4-UL: certificazione del Laboratorio di Sicurezza degli Stati Uniti, che attesta la conformità del prodotto agli standard di sicurezza statunitensi. UL è destinato principalmente al Nord America, al di fuori degli Stati Uniti....

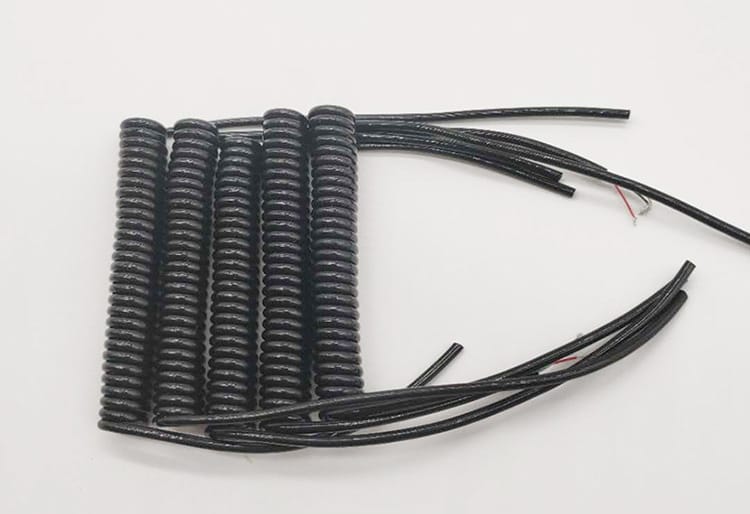

Continua a leggere "La logica di progettazione del cavo spiralato

Progettazione, produzione, calcolo della lunghezza e precauzioni per i cavi in bobina 1. Che cos'è un cavo spiralato? Un cavo a spirale, noto anche come cavo a spirale retrattile o cavo a spirale, è un tipo di cavo elettrico che può allungarsi e ritrarsi come una bobina. Il prototipo del cavo a spirale è in realtà un cavo diritto. Il cavo dritto viene avvolto intorno a un'asta di dima di dimensioni fisse e i morsetti su entrambi i lati vengono utilizzati per bloccare il filo. Quindi viene messo in forno e cotto per un certo periodo di tempo. Viene quindi estratto per formare un cavo a spirale. 2. Calcolo della lunghezza reale di un cavo in bobina 1. Determinare la struttura: Capire il numero di sezioni arrotolate e di sezioni diritte che compongono il cavo spiralato. 2. Misurare i parametri della bobina: Lunghezza della bobina: è necessario avere ben chiara la lunghezza della parte arrotolata, da un cavo arrotolato da un pc L=350mm ID bobina: misurare la parte arrotolata OD=15mm questo parametro determina la OD dello stick di fissaggio OD bobina: misurare la parte arrotolata OD=25mm OD cavo: misurare la OD del cavo5,0mm Poi possiamo calcolare la parte arrotolata del cavo quante spire. Utilizzare la lunghezza della parte arrotolata/ OD del cavo 350/5,0=70 bobine Contare la lunghezza di 1 bobina = πD= 3,14 X (25mm-5,0mm)=62,8mm (perché non possiamo usare la OD massima per contare la circonferenza) 1 bobina 62,8mm X 70 bobine = 4396mm+le due estremità sono la lunghezza reale del cavo di un pc Si noti che il metodo di misurazione è relativamente semplice e intuitivo, ma può presentare alcuni errori. Il metodo di calcolo della formula richiede una misurazione accurata dei parametri strutturali del cavo spiralato e il risultato calcolato è solo un'approssimazione. Nei calcoli pratici, scegliere il metodo appropriato in base alla situazione specifica. 4. Il...

Continua a leggere "