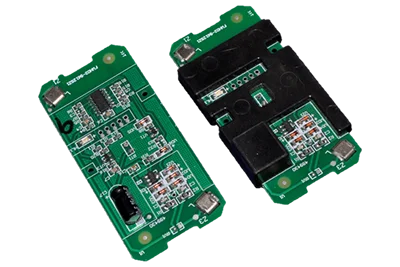

Le moulage à basse pression peut très bien protéger les bandes LED, les circuits imprimés et les éléments magnétiques. Macromelt et Technomelt en tant que matériau de moulage courant, joue un rôle dans l'encapsulation et la protection environnementale des composants électroniques sensibles, l'étanchéité du moulage des circuits intégrés, le surmoulage magnétique et d'autres emballages de composants sensibles. L'objectif principal est de protéger les composants électroniques sensibles pendant le moulage, car un moulage à haute pression endommagerait les propriétés de ces composants. En outre, le moulage à basse pression protège également les composants électroniques contre la poussière, l'humidité et les vibrations. Il est également couramment utilisé pour Soulagement du câble et des connecteurs d'étanchéité.

>> Résines Technomelt et Macromelt

Les résines basse pression, y compris PA (Polyamide), PO (Polyoléfine) et PUR Hotmelt . Les éléments clés du processus sont l'équipement de moulage spécialisé et les matières premières. Les matières macromelt à base d'acide dimère (également appelées hotmelt) servent de matériaux de moulage. Les matériaux deviennent moins vicieux lorsqu'ils sont chauffés et ils peuvent être remodelés puis durcis pour atteindre la forme souhaitée lorsqu'ils sont refroidis. Par rapport à d'autres matériaux, ces macromels sont particulièrement adaptés au moulage à basse pression pour deux raisons principales

- Faible viscosité lors du traitement à basse température qui nécessite une faible pression d'injection, une propriété très importante lorsqu'il s'agit de surmouler des composants électroniques sensibles.

- Propriété adhésive de haute performance, purement mécanique, sans réaction chimique.

Pour en savoir plus sur le moulage à basse pression, veuillez consulter le site suivant Notre blog .

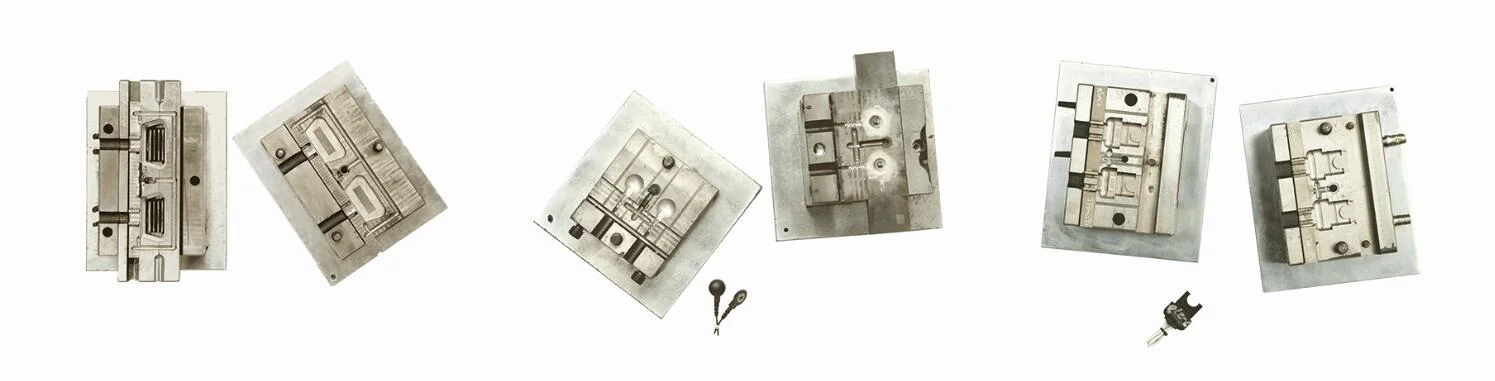

>> Service d'outillage pour moules sur mesure

>> Avantages

Protéger les composants sensibles

- Sceller efficacement les composants de l'emballage, l'humidité, l'eau, la poussière, la résistance chimique du rôle. En outre, les deux peuvent résister aux températures élevées et basses, à la résistance aux chocs, à l'isolation et à la résistance aux flammes, y compris les performances.

- Les procédés traditionnels de moulage par injection sont défectueux en raison de la pression élevée, alors que le moulage à basse pression ne nécessite qu'une faible pression pour permettre à la matière fondue de s'écouler dans un petit espace de moulage, ce qui n'endommage pas les composants fragiles qui doivent être encapsulés, dans une large mesure Le taux de rebut.

Réduction des coûts totaux de production

- Les coûts de l'équipement de moulage par injection à basse pression sont faibles. Les systèmes conventionnels d'équipement de moulage par injection sont généralement coûteux, notamment l'achat de machines de moulage par injection à haute pression, de systèmes de refroidissement par eau et de moules en acier onéreux. Le système d'équipement de moulage par injection à basse pression est généralement relativement simple. Il se compose uniquement de la machine de fusion à chaud, de la console de travail et du moule en trois parties.

- En raison de la très faible pression d'injection, le moule peut être un moule en aluminium moulé, facile à concevoir, à développer et à traiter, ce qui permet d'économiser sur les coûts des matériaux et le cycle de développement. L'utilisation du processus de moulage par injection à basse pression pour remplacer le processus d'empotage traditionnel permet également d'économiser les coûts d'empotage de la coque et les coûts de chauffage et de durcissement.

- La basse pression et la basse température peuvent réduire considérablement le taux de rebut du produit fini, afin d'éviter les déchets inutiles. Par conséquent, le choix d'un processus de moulage par injection à basse pression peut non seulement améliorer considérablement l'efficacité de la production et réduire le rendement des produits défectueux, mais aussi contribuer globalement à créer un avantage en termes de coûts.

Raccourcir le cycle de développement des produits

- Le moule de moulage à basse pression peut être en aluminium plutôt qu'en acier, ce qui facilite la conception, le développement et le traitement des moules et permet de raccourcir le cycle de développement. En outre, par rapport au processus d'empotage à deux composants qui prend beaucoup de temps, le cycle du processus de moulage par injection de matière fondue à chaud à basse pression peut être réduit de quelques secondes à plusieurs dizaines de secondes, ce qui favorise grandement l'efficacité de la production.

>> Machine de moulage à basse pression

Le processus de moulage à basse pression est un processus dans lequel le matériau d'encapsulation est injecté dans le moule à une pression d'injection très faible (2-20 bars). Le moulage à durcissement rapide (5-50 secondes) du processus d'emballage permet d'obtenir une isolation, une résistance à la température, aux chocs, aux vibrations, à l'humidité, à l'eau, à la poussière, aux produits chimiques et d'autres effets. Le moulage à basse pression est un processus qui se situe entre le moulage par injection à haute pression et l'empotage.