El punto clave del control de calidad del arnés de cables IPC620

Por Tina / 2024年10月24日

El punto clave del control de calidad del arnés de cables IPC620

Póngase en contacto con nosotros para obtener el libro impreso de la versión inglesa de IPC620

I. Procesos implicados en la fabricación de mazos de cables

Los procesos implicados en la fabricación de mazos de cables incluyen, entre otros, los siguientes:

- Cortar: Se refiere a cortar hilos o cables electrónicos a la longitud requerida utilizando máquinas o manualmente, sin dañar el aislamiento o la cubierta exterior.

- Desforrado de la cubierta exterior: La cubierta exterior suele referirse a la cubierta del cable. La máquina peladora de cubierta exterior no debe rayar ni cortar el aislamiento de los cables del núcleo al pelar la cubierta exterior.

Cualquier corte, rotura, grieta o hendidura en el aislamiento (no se muestra).

u El grosor del aislamiento se reduce en más de 20% .

u Trozos desiguales o irregulares de aislamiento (deshilachados, colas y etiquetas).

son superiores a 50% del diámetro exterior del aislamiento o

1 mm [0.039 in] lo que sea mayor .

u El aislamiento está carbonizado .

u El aislamiento se funde en los hilos .

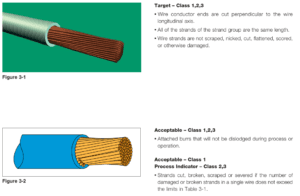

- Pelado de cables: Ajuste la máquina pelacables de núcleo al tamaño necesario para pelar, y tenga cuidado de no rayar ni cortar los cables de cobre.

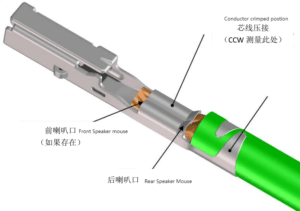

- Engarce: Seleccione la cuchilla adecuada según el tamaño del terminal. Engarce el cable preparado con la pieza de engarce del terminal utilizando la cuchilla, asegurando un engarce firme y que el aspecto y la fuerza de tracción del terminal engarzado cumplan las normas.

- Coloque el conector: Inserte los cables de los terminales prensados cualificados en la carcasa del conector correspondiente. Se oirá un clic claro cuando el conector esté completamente insertado.

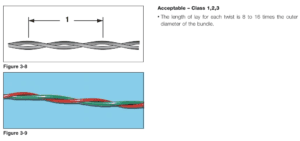

- Retorcido de alambres: Ajuste la máquina retorcedora de alambres a la altura adecuada para garantizar que los alambres de cobre no se aplasten ni se enreden, y que el conductor retorcido tenga una forma espiral uniforme.

- Estañado: Aplique fundente a los hilos preparados y, a continuación, estañe en un baño de estaño. La superficie del conductor debe quedar cubierta por una fina capa de soldadura, los hilos conductores deben ser perceptibles y el aislamiento no debe estar quemado.

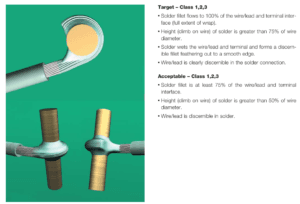

- Soldadura: La soldadura incluye la soldadura de estaño y la soldadura por ultrasonidos. La soldadura de estaño consiste en rellenar uniformemente los componentes soldados con soldadura, sin huecos, soldaduras en frío ni falsas soldaduras.

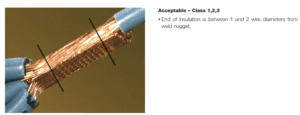

- La soldadura por ultrasonidos consiste en colocar el conductor deseado en el bloque de soldadura por ultrasonidos. Tras la soldadura, la superficie del conductor debe tener el contorno del bloque de soldadura y no debe haber conductores sueltos.

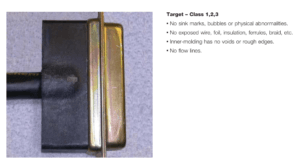

- Pre Moldeo: Instale el molde correspondiente en la máquina de moldeo. La superficie moldeada debe estar libre de burbujas, contracción, huecos, rebabas y aislamiento o trenzado de conductores expuestos.

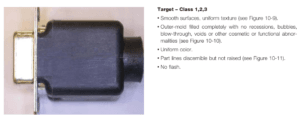

- Moldeo exterior: Encontrar el molde correspondiente y determinar la dirección de moldeo basándose en el dibujo o la muestra. Cumpla los requisitos y especificaciones del plano. Las anomalías de aspecto no deben afectar a la forma, el montaje o la función.

- Cableado: Utilice una máquina de trenzado para sujetar los hilos que se van a trenzarse y ajústelos al número de vueltas adecuado. El paso del trenzado debe ser de 8 a 16 veces el diámetro del alambre, y la superficie debe estar libre de nudos u otros defectos.

- Etiquetado: Aplique las etiquetas según las dimensiones y la posición indicadas en el dibujo o la muestra. La etiqueta debe dar 1,5 vueltas o más, estar bien adherida y los bordes deben estar alineados.

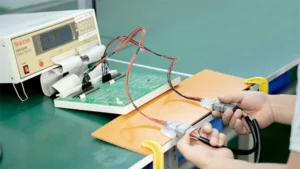

- Pruebas eléctricas: Encuentre el accesorio de prueba correspondiente, utilice los parámetros de muestra para calibrar la máquina y garantizar la precisión de cada circuito y, a continuación, pruebe los cables terminados uno por uno.

II. Resumen de los puntos clave del control de calidad de los mazos de cables

Los puntos clave del control de calidad de los arneses de cables incluyen principalmente el corte, el pelado, el engarzado y las pruebas eléctricas. Estos puntos son cruciales para las principales funciones eléctricas del arnés de cables, ya que están directamente relacionados con la facilidad de uso, la conductividad, la seguridad y la fiabilidad del arnés.

Otros puntos especialmente importantes, en función de la situación de producción y los requisitos del producto, son la soldadura, el moldeado y el estañado. Estos puntos también requieren un control estricto para garantizar la calidad general del mazo de cables.

Importancia de los puntos clave de control

Cortando:

El corte es el primer paso en la producción de arneses de cables y determina la longitud final y el aspecto del arnés. La precisión del corte determina la eficacia general del arnés y el buen desarrollo del procesamiento posterior, lo que tiene un impacto significativo en todo el proceso de fabricación.

Pelacables de núcleo:

Su importancia radica en eliminar completamente la capa aislante sin dañar los hilos de cobre internos. Los hilos de cobre rotos afectarán a la capacidad de transporte de corriente y puede que no cumplan el rango mínimo de transporte de corriente. También afectará al rendimiento eléctrico del mazo de cables, provocando cortocircuitos o circuitos abiertos. También puede afectar a los procesos posteriores, lo que repercute en el progreso de todo el proceso de producción. Los hilos de cobre son el componente conductor clave, y cualquier daño afectará directamente al rendimiento eléctrico del mazo de cables.

Prensado:

El prensado es el proceso de unión del cable y el terminal. La prueba de fuerza de tracción se realiza para garantizar la firmeza del prensado del cable (consulte la tabla de prueba de fuerza de tracción). Una fuerza de tracción insuficiente puede provocar el aflojamiento o el desprendimiento durante el uso posterior, con el consiguiente riesgo de circuitos abiertos y discontinuidad eléctrica. Una fuerza de tracción excesiva deformará el terminal, lo que dará lugar a un mal aspecto del mismo y podría dañar los hilos de cobre, provocando su rotura durante el uso posterior. El análisis de la sección transversal se realiza para comprobar la distribución uniforme de los hilos de cobre en el engarce del conductor del terminal y garantizar una superficie de contacto suficiente para una buena conductividad.

Pruebas eléctricas:

Las pruebas eléctricas son un proceso de inspección exhaustivo para garantizar la corrección y conductividad de cada circuito del mazo de cables. Garantiza que cada parte del mazo de cables cumple los requisitos de rendimiento eléctrico, incluida la resistencia, la conductividad y la corrección del circuito. Todos los productos requieren la prueba eléctrica 100% para garantizar su fiabilidad y corrección.