Der wichtigste Punkt der Qualitätskontrolle von Kabelbäumen IPC620

Von Tina / 2024年10月24日

Der wichtigste Punkt der Qualitätskontrolle von Kabelbäumen IPC620

Kontakt IPC620 englische Version gedrucktes Buch zu bekommen

I. Prozesse bei der Herstellung von Kabelbäumen

Zu den Verfahren, die bei der Herstellung von Kabelbäumen zum Einsatz kommen, gehören unter anderem:

- Schneiden: Bezieht sich auf das maschinelle oder manuelle Schneiden elektronischer Drähte oder Kabel auf die erforderliche Länge, ohne die Isolierung oder den Außenmantel zu beschädigen.

- Äußere Ummantelung Abisolieren: Der Außenmantel bezieht sich normalerweise auf den Kabelmantel. Die Abisoliermaschine sollte beim Abmanteln des Außenmantels die Isolierung der Kerndrähte nicht zerkratzen oder einschneiden.

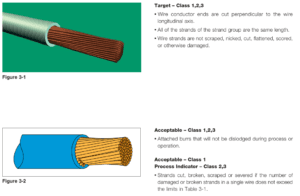

Alle Schnitte, Brüche, Risse oder Spalten in der Isolierung (nicht abgebildet).

u Die Isolierstärke wird um mehr als 20% reduziert.

u Unebene oder ausgefranste Dämmstoffstücke (Ausfransungen, Zipfel und Anhängsel)

größer als 50% des Außendurchmessers der Isolierung sind oder

1 mm [0,039 in], je nachdem, welcher Wert größer ist.

u Die Isolierung ist verkohlt.

u Die Isolierung wird in die Drahtlitzen eingeschmolzen.

- Abisolieren von Kerndrähten: Stellen Sie die Abisoliermaschine auf die gewünschte Größe ein und achten Sie darauf, dass Sie die Kupferdrähte nicht zerkratzen oder schneiden.

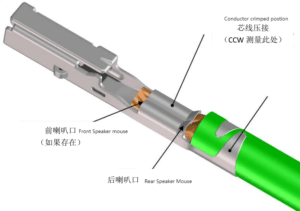

- Crimpen: Wählen Sie die geeignete Klinge entsprechend der Kontaktgröße. Crimpen Sie den vorbereiteten Draht mit dem Crimpteil des Anschlusses unter Verwendung der Klinge, um sicherzustellen, dass die Crimpung fest ist und dass das Aussehen und die Zugkraft des gecrimpten Anschlusses den Normen entsprechen.

- Steckverbinder aufsetzen: Stecken Sie die qualifizierten gecrimpten Anschlussdrähte in das passende Steckergehäuse. Ein deutliches Klickgeräusch ist zu hören, wenn der Stecker vollständig eingesteckt ist.

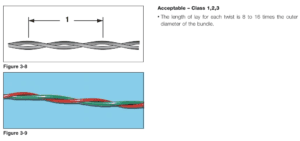

- Verdrillen von Draht: Stellen Sie die Verdrillmaschine auf die richtige Höhe ein, um sicherzustellen, dass die Kupferdrähte nicht plattgedrückt oder verheddert werden und der verdrillte Leiter eine gleichmäßige Spiralform hat.

- Verzinnen: Tragen Sie Flussmittel auf die vorbereiteten Drähte auf und verzinnen Sie sie anschließend in einem Zinnbad. Die Leiteroberfläche sollte mit einer dünnen Lotschicht bedeckt sein, die Leiterlitzen sollten erkennbar sein, und die Isolierung sollte nicht verbrannt sein.

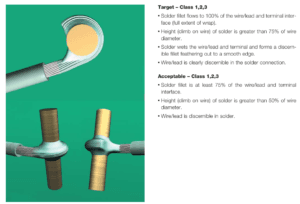

- Löten: Zum Löten gehören Zinnlöten und Ultraschallschweißen. Beim Lötzinnlöten werden die gelöteten Bauteile gleichmäßig mit Lot gefüllt, ohne Hohlräume, Kaltlötung oder Falschlötung.

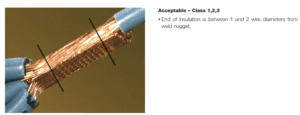

- Beim Ultraschallschweißen wird der gewünschte Leiter auf den Ultraschallschweißblock gelegt. Nach dem Schweißen sollte die Oberfläche des Leiters die Kontur des Schweißblocks aufweisen und es sollten keine losen Leiter vorhanden sein.

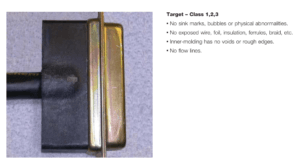

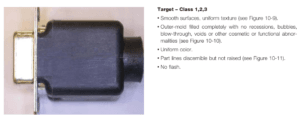

- Vorformung: Installieren Sie die entsprechende Form auf der Formmaschine. Die geformte Oberfläche sollte frei von Blasen, Schrumpfung, Hohlräumen, Graten und freiliegender Leiterisolierung oder Umflechtung sein.

- Äußere Formgebung: Finden Sie die entsprechende Form und bestimmen Sie die Formrichtung auf der Grundlage der Zeichnung oder des Musters. Erfüllen Sie die Anforderungen und Spezifikationen der Zeichnung. Anomalien des Aussehens dürfen die Form, den Zusammenbau oder die Funktion nicht beeinträchtigen.

- Verseilen: Verwenden Sie eine Verseilmaschine, um die zu verseilenden Drähte einzuspannen und auf die entsprechende Anzahl von Windungen einzustellen. Die Litzenteilung sollte das 8-16-fache des Drahtdurchmessers betragen, und die Oberfläche sollte frei von Knoten oder anderen Mängeln sein.

- Beschriftung: Bringen Sie die Etiketten entsprechend den in der Zeichnung oder dem Muster angegebenen Abmessungen und Positionen an. Das Etikett sollte um mindestens 1,5 Umdrehungen gewickelt und sicher geklebt werden, und die Kanten sollten ausgerichtet sein.

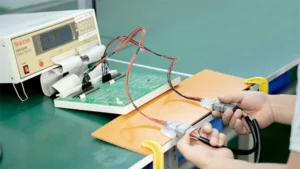

- Elektrische Prüfung: Suchen Sie die entsprechende Prüfvorrichtung, kalibrieren Sie die Maschine anhand der Probenparameter, um die Genauigkeit der einzelnen Schaltungen zu gewährleisten, und prüfen Sie dann die fertigen Drähte einzeln.

II. Überblick über die wichtigsten Qualitätskontrollpunkte für Kabelbäume

Zu den wichtigsten Qualitätskontrollpunkten für Kabelbäume gehören vor allem das Schneiden, Abisolieren, Crimpen und die elektrische Prüfung. Diese Punkte sind für die wichtigsten elektrischen Funktionen des Kabelbaums von entscheidender Bedeutung, da sie sich direkt auf die Verwendbarkeit, Leitfähigkeit, Sicherheit und Zuverlässigkeit des Kabelbaums beziehen.

Weitere besonders wichtige Punkte sind, je nach Produktionssituation und Produktanforderungen, das Löten, Formen und Verzinnen. Auch diese Punkte müssen streng kontrolliert werden, um die Gesamtqualität des Kabelbaums zu gewährleisten.

Die Bedeutung der wichtigsten Kontrollpunkte

Schneiden:

Der Zuschnitt ist der erste Schritt in der Kabelbaumherstellung und bestimmt die endgültige Länge und das Aussehen des Kabelbaums. Die Genauigkeit des Zuschnitts bestimmt die Gesamteffektivität des Kabelbaums und den reibungslosen Ablauf der weiteren Verarbeitung und hat einen erheblichen Einfluss auf den gesamten Herstellungsprozess.

Abisolieren von Kerndrähten:

Seine Bedeutung liegt darin, die Isolierschicht vollständig zu entfernen, ohne die inneren Kupferdrähte zu beschädigen. Gebrochene Kupferdrähte beeinträchtigen die Strombelastbarkeit und erfüllen möglicherweise nicht den Mindeststrombelastungsbereich. Außerdem wird die elektrische Leistung des Kabelbaums beeinträchtigt, was zu Kurzschlüssen oder offenen Stromkreisen führt. Dies kann sich auch auf nachfolgende Prozesse auswirken und so den Fortschritt des gesamten Produktionsprozesses beeinträchtigen. Kupferdrähte sind die wichtigste leitende Komponente, und jede Beschädigung hat direkte Auswirkungen auf die elektrische Leistung des Kabelbaums.

Crimpen:

Das Crimpen ist der Vorgang, bei dem Draht und Kontakt miteinander verbunden werden. Es wird eine Zugkraftprüfung durchgeführt, um die Festigkeit des Drahtcrimps zu gewährleisten (siehe Tabelle für die Zugkraftprüfung). Eine unzureichende Auszugskraft kann dazu führen, dass sich der Kontakt bei der späteren Verwendung lockert oder löst, was zu offenen Stromkreisen und elektrischen Unterbrechungen führen kann. Eine zu hohe Zugkraft verformt die Klemme, was zu einem schlechten Aussehen der Klemme führt und möglicherweise die Kupferdrähte beschädigt, was bei der späteren Verwendung zu einem Bruch führt. Eine Querschnittsanalyse wird durchgeführt, um die gleichmäßige Verteilung der Kupferdrähte an der Crimpstelle des Anschlusses zu überprüfen und eine ausreichende Kontaktfläche für eine gute Leitfähigkeit sicherzustellen.

Elektrische Prüfung:

Bei der elektrischen Prüfung handelt es sich um ein umfassendes Inspektionsverfahren, mit dem die Korrektheit und Leitfähigkeit der einzelnen Schaltkreise im Kabelbaum sichergestellt wird. Es wird sichergestellt, dass jedes Teil des Kabelbaums die elektrischen Leistungsanforderungen erfüllt, einschließlich Widerstand, Leitfähigkeit und Korrektheit der Schaltkreise. Jedes Produkt erfordert die elektrische Prüfung 100%, um die Zuverlässigkeit und Korrektheit des Produkts zu gewährleisten.